新闻推荐

INFORMATION咨询热线

400-880-5582 地址:福建省厦门市集美区杏林湾478号2801单元

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

叠合板在装配式钢结构住宅中的应用难点及关键技术措施

发布时间:2022/07/04 点击量:

基于装配式钢结构住宅的预制混凝土水平构件刚度大,整体性好,适用于钢结构项目。本文针对叠合板与主体结构连接、水电安装、模板支护、混凝土浇筑等施工工艺重难点环节方面进行了深入研究,总结形成了设计、生产、安装等环节关键技术措施。

一、引言

装配式建筑作为绿色环保的建筑方式现被国家大力推行,绿色环保主要体现在一方面施工噪声可大大避免,另一方面施工现场的粉尘污染也可大大减少。当前,根据国家相关政策对于建筑企业装配式建筑民用建筑装配率不得低于50%的要求,叠合板作为装配式建筑的主体结构之一,可以显著提高项目装配率,因此,采用叠合板可以显著提高项目装配率。

二、工程概况

阜阳市颍泉区棚户区改造抱龙安置区产业化工程项目位于安徽省阜阳市循环经济园区内,住宅建筑面积26.5万㎡,整体结构采用钢框架支撑结构体系,该项目采用EPC总承包模式。采用复合夹心保温外挂墙板、ALC轻质条板内墙、预制PC楼梯、叠合板,全过程应用BIM技术,项目整体装配率达72%。根据《装配式建筑评价标准》GB/T 51129-2017中表4.0.1,叠合板作为水平构件占总体水平构件比例满足70%-80%,该项目所有单体叠合板作为水平构件得分为20分,对提高项目装配率,发挥着重要作用。文章针对叠合板在该项目遇到的难点和针对性的关键技术措施进行了总结。

三、工程项目应用难点

1、叠合板与钢梁连接薄弱

与传统混凝土建筑不同,装配式钢结构建筑叠合板与梁柱连接较为薄弱,主要表现为预制构件和主体结构材料不一致,线膨胀系数不同,板与梁连接部位更容易出现裂纹且板与柱连接缺口导致钢筋无法伸入钢柱结构中,对结构不利。

2、深化设计复杂

该项目是以钢结构为主体结构的建筑,其可实现大空间大跨度的空间布局,这就意味着需要大面积的叠合板,预制叠合板的大小直接影响成本,构件过大直接影响脱模起吊、构件运输及安装,因此在深化设计进行拆分时需综合考虑各种制约条件。由于本项目采用的复合外挂墙板,边缘钢柱一致采用内凸,加上维护结构稳定的斜支撑,为满足以上条件,叠合板需提前预留缺口,规格很难统一。与此同时,钢梁上的栓钉可以增加叠合板与钢结构主体加固,叠合板在吊装施工时易产生与钢梁上的栓钉及叠合板之间的碰撞情况。针对以上两种情况,正是深化设计需要消化的问题。

3、混凝土原材料要求高

装配式建筑预制构件生产的原材料选用会直接影响预制构件整体的刚度及表面观感,当叠合板表面产生缺陷时,随着缺陷的不断扩大,会不同程度地影响构件的整体性能和耐久性,久而久之,进一步影响整个建筑的结构稳定性,所以,对于预制构件缺陷的防治源头就是预制构件原材料的比选,这也是叠合板生产的难点之一。

4、构件制作及场地堆放难度大

基于叠合板的特性,需要在叠合板内预埋多种预埋件、管线,以及预留洞口,本身叠合板板体较薄,管线在叠合板内的预埋高度有限,错综复杂的管线排布在一定程度上增加了预埋难度,也在一定程度上增加了施工难度。

所有进场材料的相关质量保证文件均需齐全,包括产品合格证、原材料质保书及原材料(产品)检测报告等相关文件。叉车进场后需缓慢将叠合板卸在摆放平整的垫木上,每一堆叠合板之间需保持适当的距离。所有叠合板现场安装前均需进行材料报验,报验合格后方可进行安装。然而在生产期间,由于该项目体量较大,工期紧张,预制构件生产场地有限,预制构件的堆放要在不影响运行与安装进度的情况下进行。

5、现场安装安全、进度要求高

满堂脚手架是传统建筑常见的施工方式,装配式钢结构建筑项目也需要使用很多脚手架。由于脚手架本身的质量问题和施工管理水平,使得施工操作过程难以按照要求实施,容易产生安全事故,同时,脚手架的使用会一定程度上约束施工人员的施工空间,降低施工效率。所以,减少或者取代传统脚手架施工模式也是项目的难点之一。

四、关键技术措施

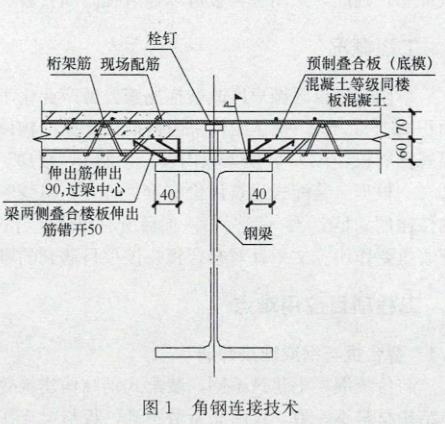

1、预埋角钢连接件技术

针对叠合板和钢梁连接问题,为更牢靠地增加两者之间的连接,在预制叠合板时,在板内预埋了角钢连接件。叠合板就位后,焊工需对叠合板侧面的角钢连接件与钢梁进行焊接固定,施工前焊工应复查组装质量和焊接区域的清理情况,如不符合技术要求,应修整合格后方可施焊。焊前钢梁区域清扫干净,撇去浮尘。气温低于0℃时,原则上应停止焊接工作。大风天气,应在焊接区周围设置挡风屏障,以保证不影响焊接施工的顺利进行。所有焊工必须持证上岗。焊工施工时,所采用的焊条、焊丝、焊剂等焊接材料与角钢连接件的匹配应符合现行国家标准和设计要求,对于平行的焊缝尽可能地沿同一方向同时进行焊接,如图1所示。

图1 角钢连接技术

2、基于BIM技术的深化设计

在该项目中,运用BIM软件形成标准化规格的拆分图,针对结构施工图、水电施工图及暖通施工图设计优化每一块叠合板中的钢筋布置,协调预埋件和预留洞口之间的位置关系。完成深化详图后,基于建筑结构施工图建立构件模型,模拟施工现场安装,利用碰撞检测技术检查叠合板的出筋与钢梁上的栓钉及叠合板与叠合板之间的碰撞问题。如果产生碰撞情况,应及时调整叠合板的尺寸或布筋。BIM技术可以使施工环节有效、精准地避开碰撞,在确保安装准确性的同时,可以提高工作效率。

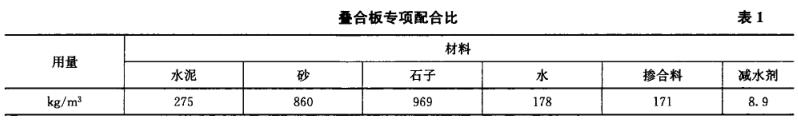

3、叠合板配合比专项设计

主要为研究影响预制构件厂中蒸汽养护速率的因素,依据预养阶段时间的长短、升温阶段的升温速率以及恒温阶段的恒温时间进行传统的竖向对比;同时对于竖向各种因素以及外加剂、掺合料、物理作业和砂率等水平因素进行正交试验设计,进而揭示出水平因素对于蒸汽养护速率的影响;最后从能源角度出发,设计循环供热系统以及节能减排的方法,从而达到节约资金,节约能源的目的。

参考国内配合比优化设计方法进行配合设计时,采用水泥41.5级普通硅酸盐水泥,S95级矿粉,Ⅱ级F类粉煤灰,粗集料为5-25mm连续级配碎石粒,细集料为细度模数1.8的河砂。具体叠合板专项配合比见表1。

表1 叠合板专项配合比

通过对叠合板进行专项配比设计,并通过二次蒸汽养护,保证叠合板在相对湿度较高的饱和蒸汽环境下达到恒温和降温作用,这样不仅保证了养护质量,还提高了流水线运行效率。

4、专用平衡梁起吊技术

对于钢桁架叠合板构件以不允许开裂进行控制,从叠合板脱模吊装时的受力角度出发要保证吊点附近及跨中最大弯矩处不出现裂缝,选择弯矩最小的位置设置吊点,采用钢管平面式整体起吊方式进行起吊,可以避免吊点受力不均,如图2所示。在生产环节中,叠合板堆放场地要根据不同型号、不同楼栋以及进场顺序划分出各个区域。为避免货车辗转多个堆放点,有效节约时间和成本,同一安装区域的构件一般堆放一起,如图3所示。

图2 专用平衡梁技术

图3 基于托架叠合板堆放技术

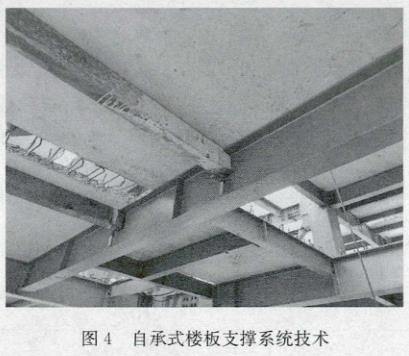

5、免脚手架可调式支撑技术

为避免满堂脚手架这种情况的发生,抱龙安置区项目采用了自承式楼板支撑系统。吊装过程中需在待安装叠合板的钢梁下翼缘上安装自承式楼板支撑系统,可调式支撑的具体摆放位置要通过对叠合板的自重、活荷载以及支撑件的本身承载力等多个原因进行准确计算并分析后确定。确认定位放线位置后,将自承式楼板支撑系统均匀布置于叠合板长方向上的钢梁,布置间距应不大于600mm,横支撑上垂直横支撑方向均匀放置垫木,垫木厚度也要考虑计算活荷载以及恒荷载对垫木造成的形变,确保下支撑体系对叠合板起到足够的支撑作用,避免叠合板产生裂纹,同样布置间距不应大于600mm。如图4所示。

图4 自承式楼板支撑系统技术

结束语

叠合板设计、制作、安装是装配式钢结构建筑不可或缺的重要组成部分,需要在实践过程中不断探索与总结,才能实现主体钢结构系统、外围护系统、设备管线系统、内装系统等有机协同,才能践行真正意义上的装配式建筑的发展。作者:李花,王从章,沈万玉,姚翔