新闻推荐

INFORMATION咨询热线

400-880-5582 地址:福建省厦门市集美区杏林湾478号2801单元

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

多层框架钢结构厂房施工重难点及技术方案

发布时间:2021/12/17 点击量:

随着我国经济的腾飞,钢结构厂房的建造如同雨后春笋般迅速发展起来。本文依托位于福建省福州市高新区的第三代半导体数字产业园项目钢结构厂房工程,重点介绍了钢结构多层厂房施工组织设计方案研究的关键技术。根据多层框架钢结构厂房的结构形式特点,对钢柱吊装施工、钢梁连接施工以及楼承板垂直运输施工所需吊装机械进行了选择,对柱脚预埋件精度控制、钢柱标高与垂直度、钢梁螺栓过孔率等工程的重点、难点施工技术进行了详细介绍,本文内容可为今后类似工程项目提供参考与借鉴。

随着我国钢材市场的飞速发展,我国钢材的产量和质量都大大提高,钢结构在大型多层厂房中的应用也越来越广泛。与传统混凝土结构相比,钢结构厂房具有价格低、性能好、施工速度快、在多层框架厂房中柱间跨度较大等优点。钢结构工程施工方案及安装精度对整个项目的进度、工期与安全的影响较大,钢结构工程施工质量的优劣将对整个项目的安全产生巨大的影响,因此有必要采用高效、可靠的施工技术来进行钢结构厂房的建造。

一、工程概况

本项目位于福建省福州市高新区内,是由4个四层标准钢框架结构厂房及门卫A、门卫B组成的钢结构装配式建筑,总建筑面积为88556.6㎡。

上部结构采用钢框架结构,钢结构为1#~4#四层标准钢框架厂房,其中1#、4#厂房建筑外形尺寸均为88.2m×52.5m,2#、3#厂房建筑外形尺寸均为97.2m×52.5m。本工程为四层钢框架结构,建筑总高度23.6m,首层层高8.00m,二、三层层高5.4m,四层层高4.8m。钢柱柱网尺寸10.5m×9m。柱子主要采用方钢管混凝土柱,优先采用热轧H型钢梁,受力结构的钢材采用Q355B。

楼、屋面板采用钢筋桁架楼承板,肋梁采用H型钢组合梁,楼板厚度120mm,混凝土强度等级C30,钢筋均采用HRB400级。高强螺栓连接副采用等级为10.9s,安装螺栓采用C级普通螺栓,支座锚栓采用Q355B、C级普通螺栓,抗剪栓钉采用ML15或ML15AL。

组合工字型、H型或箱型截面的构件翼缘板及腹板的拼接,采用完全焊透剖口对接焊缝进行拼接,轧制H型钢的焊接连接,采用完全焊透剖口对接焊缝进行等强连接,对接焊缝质量进行探伤试验,所有对接焊缝质量等级为二级焊缝。

涂装钢构件经除锈处理后应在要求的时限内喷涂车间保养底漆,漆膜厚度>40μm,而后再涂一道底漆,漆膜厚度>40μm;制作完成后再涂2道中间漆,漆膜厚度不小于80μm,最后涂三道面漆,漆膜厚度不小于90μm。底漆采用环氧富锌底漆(干漆膜中金属锌含量不能低于70%,满足HG/T3668-2009标准要求),中间漆采用环氧云铁中间漆(单位体积固含量不小于80%),面漆采用聚氨酯面漆。室外涂层干漆膜总厚度不小于260μm,室内涂层干漆膜总厚度不小于240μm。钢构件表面除锈质量等级So2.5级。

二、钢结构厂房施工重难点

综合考虑本项目钢结构厂房的结构特点、施工技术与施工环境的要求,为了使钢结构厂房的建造能够顺利进行,有必要深入分析影响该钢结构厂房施工的关键重、难点:

(1)预留预埋施工要求高。本工程采用钢框架结构,钢结构预埋件的埋设质量对钢结构的安装影响很大,由于预埋的精度要求高,施工中必须有可靠的措施来保证,因此预留预埋是施工中的一个难点和重点。

(2)施工精度要求高。本工程纵横轴线尺寸大,连接均采用螺栓连接或焊接,对制作和加工的精度要求非常高,因而保证构件的加工精度以及现场安装精度是该工程施工的难点、重点。

(3)施工工期紧。本工程钢结构工作量大,且施工区域较分散,钢结构工程受基础工程的影响大。钢结构柱、框架梁、钢筋桁架楼承板、维护结构等现场安装、调试,工序繁琐,而现场实际工期很短,施工工期非常紧张。

除了合理进行施工方案的场地布置,选好吊装机具设备,安排好各个施工工序,做好项目的施工方案,钢构件工程加工精度通过选择高质量好口碑的加工厂,通过驻厂及出厂检验严格控制,保证优良的加工精度,现场钢结构施工过程中的安装精度控制是进度工期与质量的关键。

三、钢结构工程施工方案

1、概述

施工前必须编制施工组织设计,经设计院审查可行后,在施工中认真执行。钢结构的吊装施工编制专门吊装方案并经专项技术论证后采取相应的技术措施进行施工。

2、吊装机械选择

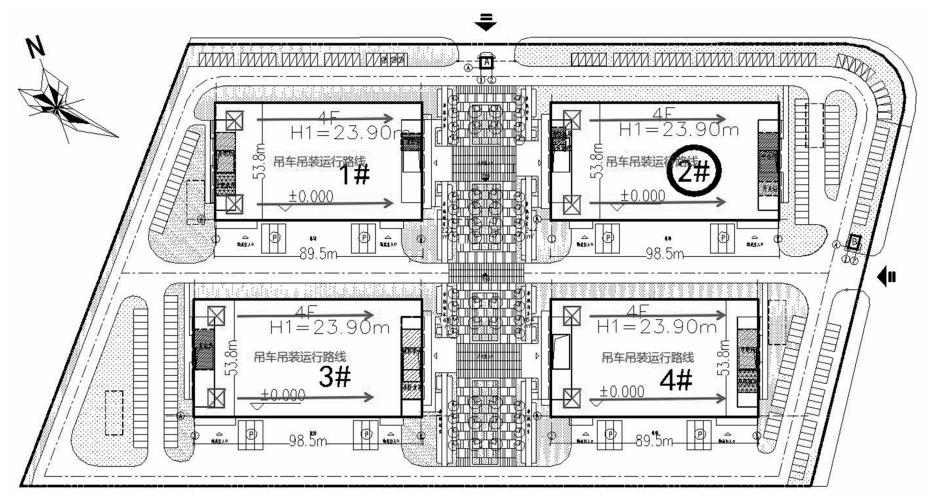

吊车的选择需根据吊装重量与吊装高度进行选取。对于钢框架厂房,每栋厂房拟采用2台50T汽车吊进行钢柱吊装施工,2台25T汽车吊进行钢梁连接施工、楼承板垂直运输等施工。吊车运行图如图1所示:

图1 吊车运行图

3、柱脚预埋件施工

(1)柱脚预埋件形式

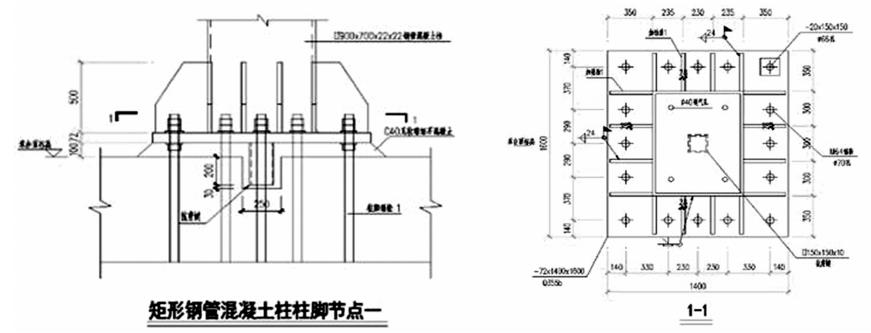

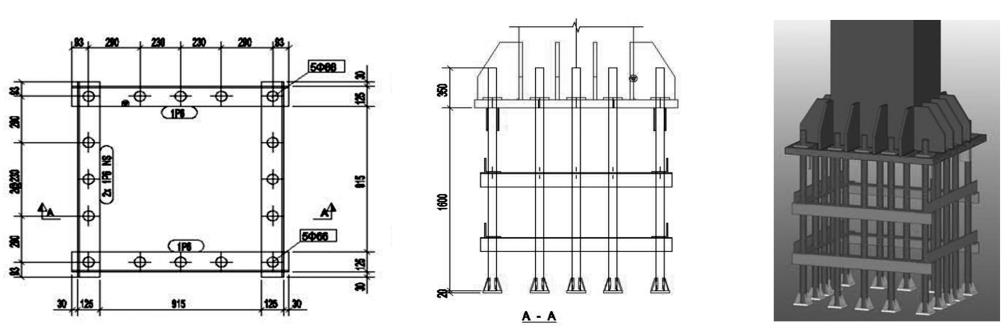

钢框架厂房的钢柱采用箱型钢柱,柱脚采用外露式柱脚,一层柱主要有两种截面,□900×700×22×22、□700×7000×20×20,取其设计的角柱的典型柱脚节点如图2所示:其中锚栓为m64长1600mm,一共16根。

图2 柱脚节点

本工程采用的基础形式为预应力混凝土实心方桩,桩身混凝土强度等级为C60,桩边长分别为450mm×450mm和400mm×400mm,承台为3~5桩的多桩承台,支承钢柱的承台厚度统一为2000mm,必须把16m64的预埋锚栓准确预埋在承台,方便钢柱的吊装。

(2)预埋件深化

为了把16m64的预埋锚栓埋置准确必须采用必要施工措施及辅助工装,首先进行了深化设计,把松散的16根锚栓通过辅助工装组装在一起形成一个稳固的支架,以尽量避免混凝土浇筑时因振动器等原因导致埋设好的地脚螺栓偏移;为保证地脚螺栓埋设质量,在顶面柱脚底板位置采用按地脚螺栓孔径、孔距开好的定位模板,所有锚栓采用制作好的定位模板固定好,在预埋锚栓的中间采用两道角钢套箍把16根预埋锚栓,焊接形成一个稳定支架,角钢采用∟125×10,每个锚栓根据设计图纸加工焊接好锚板及加劲板,深化图纸如图3所示:

图3 柱脚预埋螺栓深化图

(3)预埋件安装方法

根据深化图纸制作好的预埋锚栓的架子,以钢框架厂房柱脚典型四桩承台2500×2500×2000(H)为例,说明预埋件安装过程。桩基施工完成并经验收合格后开始承台的施工,为配合柱脚埋件的施工,2m高的承台分成两次施工,柱脚底板下锚栓长度1600mm,预留100mm调节柱子垂直度的后灌浆高度,锚栓埋入承台面以下1500mm,2000mm的承台先施工500mm高,预留施工缝并在截面上预先插入截面抗剪钢筋直径12mm的短钢筋500mm长,间距300共8×8根,预先弹好下线,影响锚筋的位置插筋挪位。在制作好的预埋定位套板上划出中心十字线,测量好中心位置及标高,再把预埋锚栓的架子安装好,并与邻近的插筋固定,防止继续浇捣承台混凝土时锚筋位置移动影响预埋精度。后续继续承台施工,侧模砖砌到承台面,清理后浇截面,浇灌承台混凝土到设计标高并振捣密实,振捣过程必须复测预埋锚栓定位模板的位置及标高,有偏差必须及时调整,确保振捣结束预埋件的位置及标高是准确的。

(4)埋件安装测量控制

(a)测量定位

根据施工图,引出柱基中心控制线和标高控制线,然后根据设计埋件的中心和标高定出其具体位置。

(b)埋件安装及临时固定

埋件安装前应在定位模板上先标出轴线控制点和标高控制点,然后固定中心,调整标高,并按要求临时加固。

(c)复测及最后固定

预埋件安放后由测量工用全站仪对锚筋和预埋件再次进行测量,达到要求后,与先浇筑的承台上插筋再进行焊接固定,预埋件架子与插筋连接点不少于6个点,混凝土振捣施工过程中也必须复测,其偏位必须满足验收标准的要求,如果振捣引起偏差过大应及时调整复位。

4、钢柱安装

(1)构件特点

本工程四层楼,总高度23.6m,结合制作运输的特点,为了减少现场接头数量分成二段进行拼接安装(长度分别为下段13.9m,上段9.7m),吊装采用单机旋转法吊装,为确保吊装安全和避免吊机停转次数过多,该工程钢结构吊装按行进路线的先后顺序吊装施工。

(2)钢柱的吊装

(a)钢柱采用一点正吊,柱身垂直,易于对中校正。

(b)吊装前先将揽风绳预先固定在吊点上,基础板清理干净,操作人员在钢柱吊至基础上方后,各自站好位置,在吊机把钢柱连接板对准地脚螺栓后,钢柱落至基础板表面,立即用螺母固定钢柱。随后拉紧揽风绳,揽风绳端头用花纹紧固螺栓固定在预先固定好的膨胀螺栓上。

在吊装上层柱时,首先要在上、下立柱侧面焊接耳板四片,采用夹板用高强度螺栓把上下耳板固定。临时螺栓为临时固定用的,待钢柱进行调整校正以后,对接头部分进行焊接。

(c)钢柱校正:钢柱的安装质量直接影响到整个钢结构的质量和安全,钢柱的校正主要包括标高、轴向位置、垂直度,必须满足验收标准的要求。

5、钢梁安装

(1)构件特征

钢框架厂房的钢梁大部分采用成品H型钢,其典型钢梁特征如表1所示:

表1 钢梁构件截面表

(2)钢梁安装方法

本工程楼面钢梁如表1,钢梁重量在0~4T之间,钢框架梁采用50T汽车吊进行吊装,中间钢结构夹层施工方法与钢框架相同。为提高工效,框架部分也可以采用50T汽车吊吊装主次梁。为避免误差积累,钢框架部分吊装从厂房中部向两侧施工。

钢梁安装前应复核钢柱的中心位置角度标高及垂直度,确保在安装误差允许值内,使得柱子间的实际距离与工厂加工运来的钢梁长度吻合;钢梁起吊前复核螺栓孔距以及梁上螺栓孔的距离,符合要求时才可以施吊。钢梁安装采用两点吊装,钢梁吊装时需进行多次试吊并及时重新绑扎吊索,试吊时吊车起吊一定要缓慢上升,做到各吊点位置受力均匀并以钢梁不变形为最佳状态,达到要求后即进行吊升旋转到设计位置,再由工人在地面或楼面拉动预先扣在大梁上的控制绳,转动到位后,可用板钳来固定柱梁孔位,用冲钉穿孔做临时就位对中,同时用高强螺栓临时固定,吊车松钩继续下一根梁的吊装。钢梁的检验主要是钢梁安装时的中心位置、垂直度以及起拱度。框架梁中心位置通过柱子弹线检验,垂直度可用挂线球检验,检验符合要求后的钢梁再用高强度螺栓作最后固定,框架梁的精度直接影响次梁吊装就位准确性与安装速度。

钢梁安装确保螺栓穿孔率一次性成功。这也是检验构件工厂加工精度与现场安装测控精度的最重要指标,本钢构工程因每个节点处的高强度螺栓总数较多,而安装时节点处的所有螺栓都先暂时作为钢梁临时固定用的临时螺栓,检验合格满足要求后的钢梁节点进行高强度螺栓终拧。

由于梁柱设计采用的是栓焊连接节点,钢梁安装校正后,节点进行高强度螺栓终拧,然后进行钢框架梁的上下翼缘焊接施工,框架梁的翼缘焊接整体顺序也应从厂房中部的柱子开始向两侧施工,箱型钢柱与H型梁的两翼缘板首先应由两名焊工同时施焊,这样可以防止钢梁因两翼缘板收缩不同而在焊后出现严重的偏斜。

结语

本文对钢结构多层框架厂房的施工内容进行了分析介绍,内容涉及钢柱、钢梁吊装机械的选择,以及柱脚预埋件、钢柱、钢梁的关键施工控制技术,保证施工安装的质量及工期控制。本文所探讨内容可为后续同类结构施工提供参考。

作者简介:张国珍(1969.07-),男,本科,高级工程师。