新闻推荐

INFORMATION咨询热线

400-880-5582 地址:福建省厦门市集美区杏林湾478号2801单元

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

叠合板施工难点和支撑方案选择

发布时间:2021/10/28 点击量:

本文结合某地首个叠合板应用项目的工程实践,按照安全可靠、经济合理、可操作性强的原则,通过对3种支撑方式的对比论证,研究采用了扣件式钢管满堂脚手架+可调顶托+方钢管主龙骨的支撑体系。该支撑体系搭设简便,提高工效,受力可靠,经济合理,能够满足安全、质量、进度等各项要求,可为后续类似工程的施工提供参考。

一、工程概况

叠合板是预制混凝土板顶部在现场后浇混凝土而形成的整体受弯构件,预制部分既是楼板结构的组成部分之一,又是现浇钢筋混凝土叠合层的永久性模板。叠合楼板整体性好,刚度大,可节省模板,而且板的上下表面平整,便于装修饰面。

烟台某住宅小区工程,建筑总面积为102614㎡,车库地下2层、地上8栋18层住宅楼,结构类型为筏板基础、剪力墙结构。工程为装配式+全装修建筑,其中标准层楼板均采用叠合板,共6426块,合计约5万㎡。单块叠合板长度2.3~5.4m,宽度1.5~2.7m,预制板件+现浇层分为6cm+7cm与7cm+9cm两种组合。

二、施工难点和支撑方案选择

(一)施工难点

本工程是叠合板在烟台市的首次应用,关于叠合板的支撑体系烟台市尚无成熟的技术可以借鉴,其支撑体系在模型架构、安全验算、材料供应等方面均存在难点。为确保叠合板安全施工,需研究一种安全可靠、经济合理、可操作性强的叠合板支撑体系和施工技术。

(二)方案对比分析

初步确定3个方案,分别从安全性、操作性、实用性、经济性等方面进行比较。

1、方案一

(1)方案:传统模板扣件式钢管脚手架满堂支撑体系。

(2)安全性:可按照相关规范进行安全验算,满足稳定性及变形控制要求。

(3)操作性:木模板本身没有强度要求,已经与叠合板兼做模板理念相悖,施工工序最多,一层的施工时间约12h,工人劳动强度大,可操作性差。

(4)实用性:次龙骨受预制板吊装影响大,实用性较差。

(5)经济性:未节约钢管、次龙骨等材料,未体现节能优势,人工成本均未有效降低,材料单价为0.598元/㎡,经济性较差。

(6)环境:对环境无影响。

(7)结论:不选用。

2、方案二

(1)方案:新型钢管独立支撑体系,采用焊接式插槽型连接。

(2)安全性:可参照相关规范进行安全验算,其他地区实践中可满足稳定性及变形控制要求。

(3)操作性:专业分包公司验算、设计、施工,工具化程度高,一层施工时间5h,操作性好。

(4)实用性:专业分包公司验算、设计、施工,工具化程度高,实用性好。

(5)经济性:烟台地区无专业分包或租赁单位,需全部采用新购买的材料,材料单价为48元/㎡,经济性差,达不到目标值。

(6)环境:对环境无影响。

(7)结论:不选用。

3、方案三

(1)方案:扣件式钢管满堂脚手架+可调顶托+钢管主龙骨支撑体系。

(2)安全性:可参考传统模板支撑力学模型验算,满足稳定性及变形控制要求。

(3)操作性:使用钢管做主龙骨,取消次龙骨,按户型设计支撑布置方案,节省了次龙骨安装工序,一层施工时间8h,操作性较好。

(4)实用性:类似传统工艺,工人比较熟悉各施工流程,实用性较好。

(5)经济性:较传统工艺,节约钢管、次龙骨等材料,单价约0.327元/㎡,经济性好。

(6)环境:对环境无影响。

(7)结论:选用。

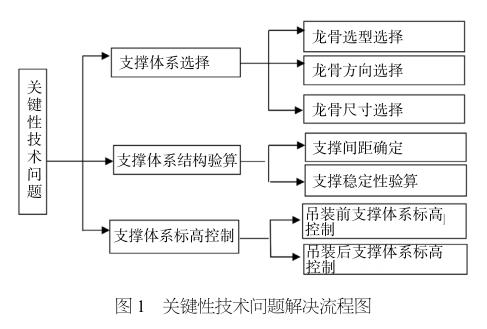

(三)关键性问题的预测分析

根据叠合板支撑实施工艺流程图,进行3次施工现场专题调研与讨论,并与有关专家进行研究,采用现场调研与专家咨询相结合的方法,经过专家论证,预测方案实施过程需要解决如下关键性技术问题:支撑体系选型、支撑体系结构验算、支撑体系标高控制。

(四)解决与优化方案

制作关键性技术问题解决流程图,对问题逐条进行优化解决(图1)。

图1 关键性技术问题解决流程图

1、支撑体系选型

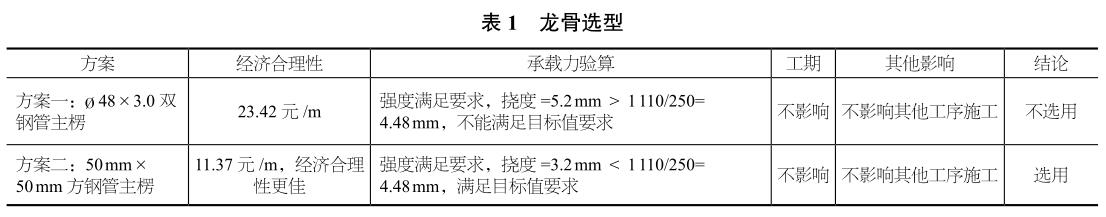

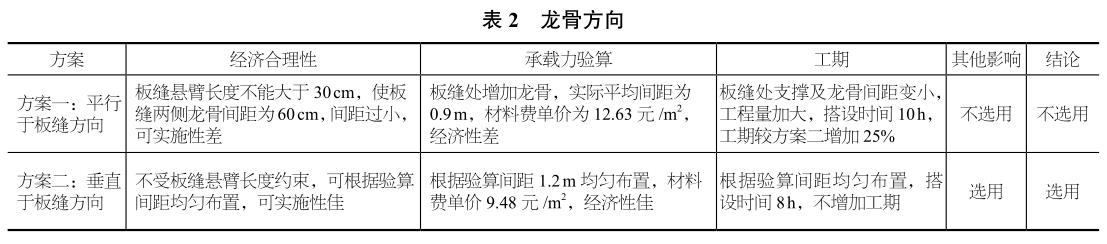

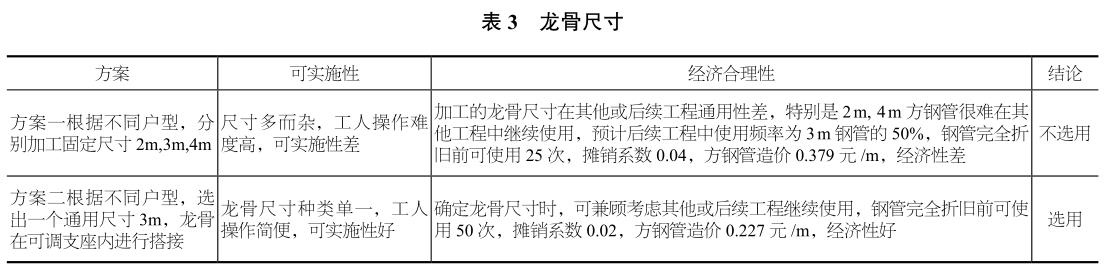

龙骨选型、龙骨方向、龙骨尺寸见表1–3。

表1 龙骨选型

表2 龙骨方向

表3 龙骨尺寸

2、支撑体系结构验算

(1)方案一:采用传统现浇板受力模型进行验算。预制板既是楼板结构的组成部分之一,又是现浇钢筋混凝土叠合层的永久性模板。力学模型改变,不具备实施性,故不选用。

(2)方案二:利用预制板承载弯矩计算支撑间距。根据预制板可承受弯矩,计算支撑间距,参考传统现浇板力学模型验算立杆承载力及稳定性,故选用。

3、叠合板标高控制

(1)方案一:吊装前进行支撑顶标高复核。进行1次复核,工作量相对较小。预制板自身重量较大,其吊装对支撑体系有扰动,仅吊装前复核吊装标高,试吊装标高合格率为75%,不能保证板底标高控制,不选用。

(2)方案二:吊装后进行支撑顶标高复核。进行1次复核,工作量相对较小。吊装前支撑体系标高控制不能保证,部分支撑点存在悬空可能,仅吊装后复核,试吊装标高合格率为65%,不能保证板底标高控制,故不选用。

(3)方案三:吊装前进行支撑顶标高复核,吊装后对板底标高进行再次复核。进行2次复核,工作量相对较大。吊装前后进行2次标高复核,试吊装后复核吊装标高合格率为98%,保证板底标高控制,故选用。

(五)制订对策措施

(1)支撑体系选型。扣件式钢管支撑+可调顶托+主龙骨满堂脚手架支撑体系,方钢管垂直于板缝设置,方钢管采用通用尺寸。支撑均匀布置,支撑体系与传统现浇板支撑体系比较,材料费降低5%以上。绘制支撑体系平面布置图;弹测立杆位置线,将立杆及龙骨位置对号入座;总结龙骨通用尺寸。架体构造措施执行JGJ 162—2008《建筑施工模板安全技术规范》。

(2)支撑体系结构设计验算。合理确定支撑体系受力杆件计算模型。支撑体系各受力杆件强度满足设计与规范要求,预制板可承受弯矩在设计允许值4.77kN·m之内。根据预制板可承受弯矩,确定立杆、龙骨间距。采用通过建设部评审的品茗安全计算软件进行所有立杆杆件验算。

(3)叠合板标高控制。吊装前进行支撑顶标高复核,吊装后对板底标高进行再次复核。板底标高差小于5mm,板底水平度极差满足万科实测实量的15mm以内要求。使用激光水平仪检查复核,参照GB 50204—2011《混凝土结构工程施工质量验收规范》,两块板拼缝标高差控制在1mm。

三、施工应用情况

根据措施表,选取4号楼一层,按照对策措施表,进行具体实施,并成功在工程中推广应用。

(一)支撑体系选型

材料选用:采用扣件式48×3.0钢管堂支撑架,主龙骨采用50mm×50mm方钢管。

支撑方案设计:方钢管龙骨垂直于板缝方向布置,立杆间距沿龙骨方向1.2m,垂直于龙骨方向立杆间距为不大于1.2m。

立杆底设脚手板,离地20cm设置扫地杆,横杆步距1.8m。水平杆采用6~2m钢管进行搭设,其采用对接接扣件进行接长,端部可采用钢管搭接接长。相邻水平杆连接扣件必须相互错开,不得出现在同一纵(横)距内。

经现场检查:整个支撑体系布置得当,安全可靠,选用的方钢管尺寸3m,与剪力墙加固用方钢管尺寸统一,完美通用。按至少50次摊销,成本为0.227元/m。

新支撑体系与传统现浇板支撑体系比较,支撑间距加大、节约次龙骨,材料单价降低值为0.27元/㎡,实验层较传统现浇板支撑体系,共节省支撑材料费用119.24元。

(二)支撑体系结构验算

由设计单位提供的叠合板最小可承受弯矩M=4.77kN·m,根据结构力学计算支撑最大排距为2.06m,本工程取1.2m,满足要求。本工程取1.2m,满足要求。经验算,龙骨间距、立杆承载力及稳定性能满足叠合板抗弯设计要求、支撑体系承载及稳定性要求。

(三)支撑体系标高控制

对支撑体系龙骨顶标高进行控制复核。用激光水平仪检查板底标高差小于5mm,相邻板接缝高低差参考参照GB 50204—2011《混凝土结构工程施工质量验收规范》模板接缝差规范允许偏差值,控制在1mm以内,当标高不符合要求时,及时对可调顶托进行调整。

经实测,板底标高控制在规程要求的±5.000mm以内,极差控制在15mm以内。

结束语

依托应用叠合板的住宅工程,研究和应用了扣件式钢管满堂脚手架+可调顶托+方钢管主龙骨的支撑体系。该体系搭设简便,提高工效,受力可靠,经济合理,能够满足预制混凝土叠合板施工的安全、质量、进度等各项要求,同时可有效控制建造施工成本,可为后续类似工程的施工提供参考,值得推广使用。

作者简介:张涛(1984-),男,山东烟台人,工程师。