新闻推荐

INFORMATION咨询热线

400-880-5582 地址:福建省厦门市集美区杏林湾478号2801单元

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

超厚压型钢板栓钉焊接工艺及流程

发布时间:2020/04/26 点击量:

栓钉作为将钢结构、压型钢板和混凝土进行刚性组合的连接件,在压型钢板厚度较大的情况下进行现场焊接,其质量受众多因素影响不易保障,尤其在压型钢板与钢结构贴合面不紧密时。因此改良传统的施工工艺,增加相应措施来保障贴合面紧密,可大大提高栓钉焊接质量和速度,以便为该工程的顺利施工奠定良好的基础。

一、工程概况

新合作大厦项目地上39层,地下4层,总高度166.8m。现场焊接栓钉规格为φ16×100,每层最多用量19236套,使用B2穿透型磁环。塔楼地上标准层压型钢板面积3372m㎡,板型为YXB65-185-555(B),板厚为1.2mm,现浇混凝土厚度为150mm。现场通过栓钉焊机将栓钉熔透压型钢板,最后焊在钢梁表面,使得钢梁、压型钢板和栓钉成为一体共同受力。

1、焊钉

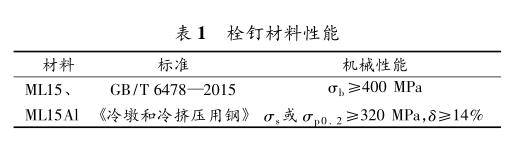

1)焊钉材料的机械性能见表1。

表1 栓钉材料性能

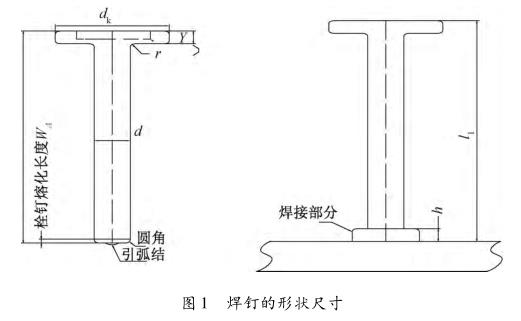

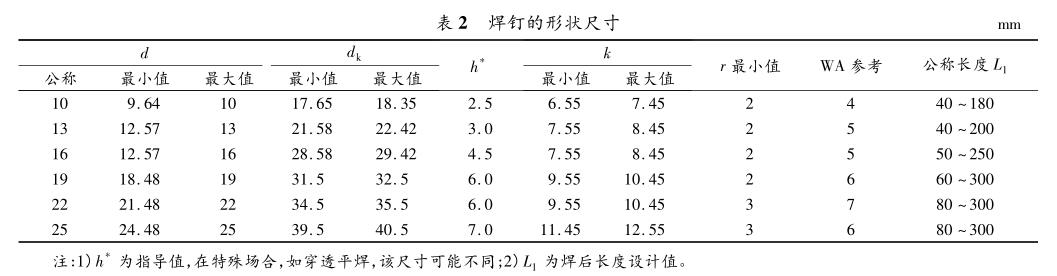

2)焊钉的形状尺寸应符合图1及表2的规定。

3)焊钉表面质量。其表面应平滑、洁净,不得有锈蚀、氧化皮、油脂和毛刺等;其杆部表面不允许有影响使用的裂缝,但头部裂缝的深度(径向)不得超过0.25(dk-d)mm,d为栓钉直径。

图1 焊钉的形状尺寸

表2 焊钉的形状尺寸

2、瓷环

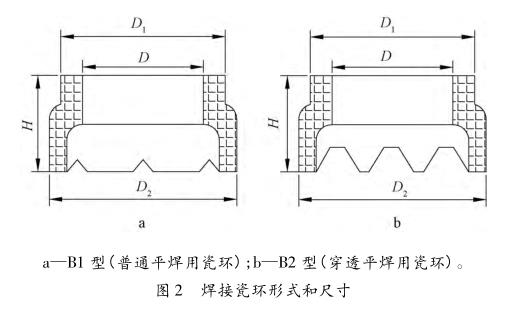

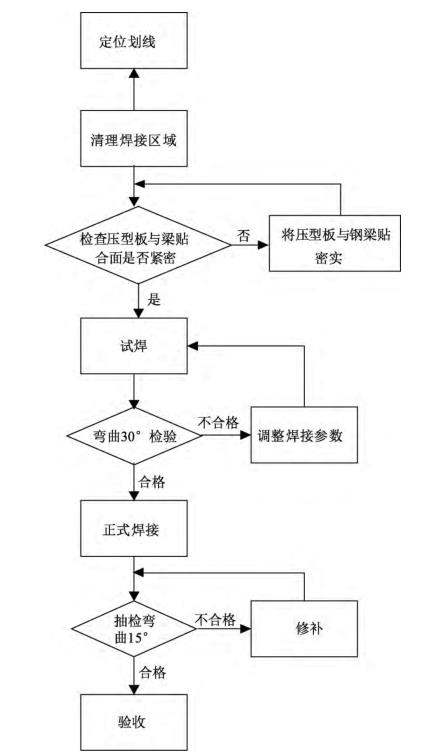

1)焊接瓷环形式及尺寸。焊接瓷环形式和尺寸应符合图2和表3的规定。其中,B1型适用于普通平焊,也适用于直径13mm和16mm焊钉的穿透平焊;B2型仅适用于焊钉的穿透平焊。

图2 焊接瓷环形式和尺寸

表3 焊接瓷环尺寸

2)表面质量。焊接瓷环不得有露水和雨水痕迹。

二、施工准备

1、技术准备

1)施工单位应按JGJ81—2002《建筑钢结构焊接技术规程》规定进行栓钉焊接工艺评定,其结果应符合设计要求和GB50205—2001《钢结构工程施工质量验收规范》标准规定。

2)根据工艺评定、设计图纸和图纸深化的结果,编制焊接施工作业指导书,做好施工技术交底。

2、材料准备

根据设计要求,选用合格的焊钉。根据焊钉的安装位置按下述要求使用配套瓷环:

1)若直接在压型钢板上安装焊钉,应使用穿透型(B2型)的配套瓷环。

2)若直接在钢梁钢柱上安装焊钉,应使用普通型(B1型)的配套瓷环。

3、机具准备

1)熔焊栓钉机专用设备。使用设备必须是焊接工艺评定试件制作的设备,且工艺评定结果合格,方可进入现场使用。

2)角向磨光机。配合施工的工具,用于安装焊钉时去除钢梁上的非导电型油漆。

3)焊机(交流、直流均可)。熔焊时必须配套安排中型焊机用于焊钉补焊。

4)烘箱或其他烘烤设备。必要时用于焊钉和配套使用瓷环的烘烤除湿。

4、作业条件

钢结构构件表面熔焊部位,不允许有油漆、锈、水、油污及其他影响焊缝质量的污渍。作业场地空气环境相对湿度不大于85%。

三、栓钉焊接工艺

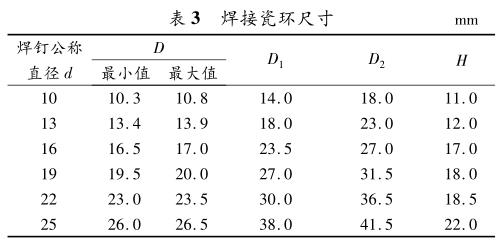

图3 栓钉焊接流程

栓钉焊接流程如图3所示。

1、划线定位

1)工具:弹墨线盒、米尺。

2)操作:用米尺量出钢梁两端上压型钢板需要焊接栓钉的位置,再用线盒在两点之间弹出一条栓钉所在直线。

3)要求:符合工程设计要求,位置允许偏差±3mm。

2、清理焊接区域

1)工具:角磨机、扫帚。

2)操作:用角磨机将构件施焊部位的不导电涂层打磨干净,并清扫所有钢梁上杂物。

3)要求:钢梁上表面、压型钢板焊接表面不允许有油漆、其他涂层、水、油脂及其他影响焊缝质量的污渍存在,在钢梁上表面也不允许有其他杂物,避免影响压型钢板与钢梁的贴合。

3、增加厚型压型板与钢梁贴合度

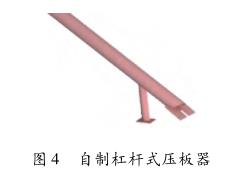

1)工具:自制杠杆式压板器,如图4所示。

图4 自制杠杆式压板器

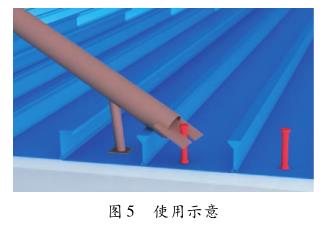

2)操作:在厚型压型钢板与钢梁上表面无法贴合紧密的情况下,用自制杠杆式压板器将其压实。在贴合紧密处先焊接栓钉,并以此为受力点,利用杠杆原理将相邻焊接栓钉处的压型钢板压实并随即焊接栓钉,待焊熔处冷却后,取下杠杆。重复此步骤,直至压型钢板与钢梁上表面贴合较好,无需压实(图5)。

图5 使用示意

3)要求:压型钢板与钢梁上表面间距大于5mm时需采用此方法将压型钢板压实贴合在钢梁表面,避免出现压型板被烧穿的现象出现。焊接完成后,需等焊熔处的金属冷却后才能将杠杆移开,进行下次焊接(图6)。

图6 栓钉焊接

4、试焊

1)机具:熔焊栓钉机及配套的工装是植钉枪。

2)要求:由于栓钉焊接所受影响因素较多,本工程钢梁上翼缘表面涂有油漆,压型钢板为镀锌钢板(镀锌量不小于275g/m2),施工中压型钢板与钢梁之间存在间隙、灰渣,施工现场电压不稳定等多种混合因素影响到栓钉焊接质量。

因此焊钉在正式施焊前,必须试焊一个焊钉,用榔头敲击(或使用套管压)使焊钉弯曲30°,进行弯曲试验,检查是否满足质量要求;若不能满足要求,则应修改施工工艺,调整工艺参数再试,直到满足要求为止。使用套管进行试验时,套管下端距离焊肉上端的距离不得小于d。

5、焊接

1)焊接准备

将焊钉放在焊枪的夹持装置中,把相应直径的保护瓷环置于压型钢板上,把焊钉插入瓷环内并与压型钢板接触,如图7所示。

图7 焊接准备(焊钉端部与压型钢板接触)

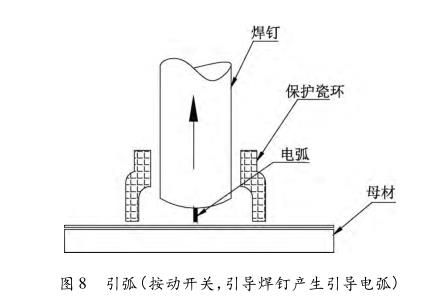

2)引弧

按动电源开关,焊钉自动提升,严格控制栓钉焊接提升高度4mm,提升高度太大容易出现磁偏吹和气孔,焊接效果不利。激发电弧,如图8所示。

图8 引弧(按动开关,引导焊钉产生引导电弧)

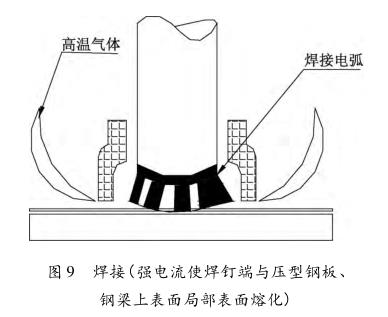

3)焊接

焊接电流增大,使焊钉端部和压型钢板、钢梁上表面局部表面熔化,根据现场实际情况增加栓钉的伸长长度、焊接电流和焊接时间以增加金属的熔化量,获得饱满的角焊缝。如图9所示。

图9 焊接(强电流使焊钉端与压型钢板、钢梁上表面局部表面熔化)

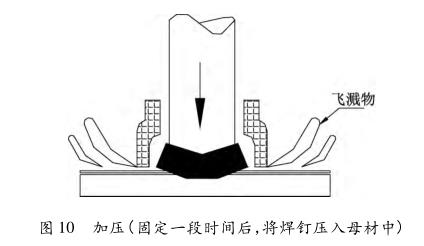

4)加压

达到设定的电弧燃烧时间后,将焊钉自动压入钢梁上翼缘,如图10所示。

图10 加压(固定一段时间后,将焊钉压入母材中)

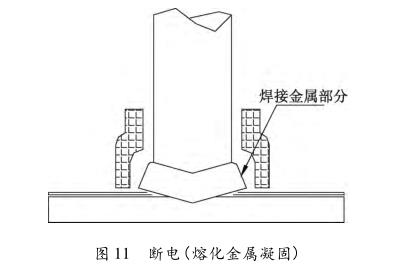

5)断电

切断电源,熔化金属凝固,并使焊枪保持不动,如图11所示。

图11 断电(熔化金属凝固)

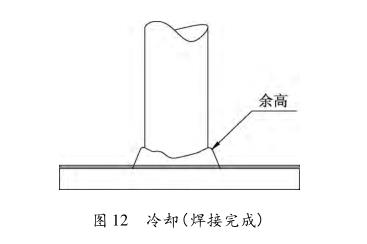

6)冷却

让焊缝冷却,焊钉端部表面形成均匀的环状焊缝余高,然后敲碎并清除瓷环,焊接完成,如图12所示。

图12 冷却(焊接完成)

6、要求

1)在每班焊接完成的焊钉中均需抽取两个焊钉,用榔头敲击(或使用套管压)使焊钉弯曲30°,进行弯曲试验,检查是否合格,否则应修改施工工艺,调整焊接参数。使用套管进行试验时,套管下端距离焊肉上端的距离不得小于d。

2)焊接过程中如果有不饱满或者经过修补的焊钉,每个焊钉均应作弯曲15°试验。榔头敲击方向应从焊缝不饱满的一侧进行。

3)试验样品的处理。经弯曲试验的焊钉,如果合格可保留弯曲状态;如果不合格可以修补或在该焊钉近处重新补焊一颗焊钉。

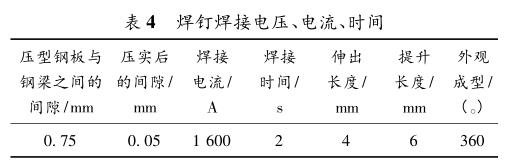

四、焊接工艺参数

焊接电压、电流及时间(焊钉枪提起和插下)等参数,受设备和焊钉的影响较大,施工单位应按表4根据所使用的熔焊栓钉机使用说明和本单位焊接工艺评定来确定。

表4 焊钉焊接电压、电流、时间

五、质量检验

1、材料检验

1)主控项目

焊钉和焊接瓷环的材质、品种、规格、性能等应符合《钢结构焊钉焊接施工工艺标准》(以下简称《标准》)8.1.3条、GB/T10433—2002《电弧螺柱焊用圆柱头焊钉》和设计要求。

a)检查数量:全数检查。

b)检验方法:检查焊钉和焊接瓷环的质量合格证明文件、中文标志及检验报告等。

c)重要钢结构采用的焊钉应抽样进行机械性能复验,复验结果应符合《标准》8.1.3条规定和设计要求。

d)抽样规则:相同材质、同一生产厂家、相同工艺生产的不同规格尺寸的焊钉,可以按数量在每2万颗及其以下,组成一个检验批,只抽取其中一种焊钉做一组机械性能复验。

e)检验方法:检查复验报告。

2)一般项目

a)焊钉和焊接瓷环的规格、尺寸及偏差应符合《标准》8.1.3条和GB/T10433—2002规定。检查数量:按量抽查1%,且不少于10套。检验方法:用钢尺和游标卡尺测量。

b)焊钉外观应符合《标准》8.1.3条规定。检查数量:按量抽查1%,且不少于10个。检验方法:观察检查。

2、焊钉焊接检验

1)主控项目

施工单位对其采用的焊钉和钢材焊接应进行焊接工艺评定,其结果应符合设计要求和GB50205—2001、JGJ81—2002标准规定。瓷环应按其产品说明书进行烘焙。

a)检查数量:全数检查。

b)检验方法:检查焊接工艺评定报告和烘焙记录。

c)焊钉焊接后应进行弯曲试验,其焊缝和热影响区不应有肉眼可见的裂纹。

d)检查数量:每批同类构件抽查10%,且不应少于10件;被抽查构件中,每件检查焊钉数量的1%,但不应少于1个。

e)检查方法:用榔头敲击(或使用套管压)使焊钉弯曲30°后用角尺检查和观察检查。使用套管进行试验时,套管下端距离焊肉上端的距离不得小于d。

f)样品处理:经弯曲试验合格的焊钉,仍保持弯曲状态交货或转序。

2)一般项目

焊缝无气孔、无夹渣,焊脚应均匀;如果存在下列情况之一,应采用手工电弧焊进行修补:

1)焊脚立面未熔合或不足360°;

2)焊缝高度不大于1mm;

3)焊缝宽度不大于0.5mm;

4)焊缝咬肉深度不小于0.5mm。

检查数量:按总焊钉数量抽查1%,且不应少于10个。检验方法:用焊接检验尺和观察检查。

结束语

本项目在楼板下设置超厚压型钢板,栓钉焊接于压型钢板及钢构件上,通过栓钉引弧点拉弧产生高温熔化栓钉头部和母材形成高温熔化的焊接焊池,经短时间后柱状栓钉以一定速度顶紧母材端部熔化,切断电源柱状栓钉焊接完成固定在母材上,但超厚压型钢板刚度较大,不易于钢构件贴合,处理不好会产生压型板烧穿的现象,焊接过程中受板厚影响较大。

通过施工过程中不断实践、摸索、创新,总结出了一套完整的在复杂环境下超厚压型钢板栓钉焊接的工艺流程,涵盖了施工前的准备、焊接工艺、焊接措施、工艺参数及质量检验等关键步骤,有效地控制了超厚压型板焊接过程中易产生的质量问题,可为类似复杂环境超厚压型钢板栓钉焊接作业提供参考。

作者:李卫华、杨斐、王超、汪锋、管鹏鹏

第一作者:李卫华,男,1984年出生,工程师。