新闻推荐

INFORMATION咨询热线

400-880-5582 地址:福建省厦门市集美区杏林湾478号2801单元

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

钢筋桁架楼承板的施工工艺及操作要点

发布时间:2019/10/11 点击量:

本文针对钢筋桁架楼承板在某加层钢结构工程中的应用进行了详细的介绍,同时对钢桁架楼承板的构成、特点、施工工艺及操作要点分别进行了阐述。通过与开口压型钢板的对比,指出钢筋桁架楼承板有利于加快进度,降低造价,综合效益显著。

某工程原设计为2层,由于建筑造型的需要2层局部层高较高,有较大的空间能够使用。在工程即将完成时建设单位决定在2层局部加层,加层后建筑面积增加2200多平方米。加层结构采用钢结构,设计方案为在原框架柱间加设H形钢梁,钢梁上铺设开口形压型钢板混凝土组合楼板。

经过与建设单位、设计单位协商后将压型钢板组合楼板改为在钢筋桁架楼承板上浇筑混凝土楼板,既解决了压型钢板组合楼板的缺陷,同时又提高了楼板的施工质量,加快了施工进度,降低了造价,取得了不错的综合效益。

一、钢筋桁架楼承板及其楼板构成

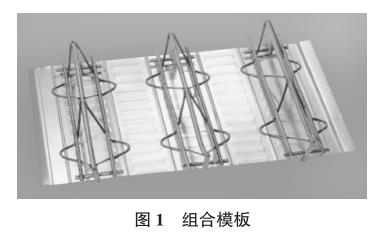

1)将楼板中的钢筋在工厂加工成三角形桁架与镀锌钢板底模,通过电阻点焊的工艺焊接成一体的组合模板(见图1)。该模板是将钢筋与施工模板组合为一体,组成一个在施工阶段能够承受湿混凝土自重及施工荷载的承重构件,并且该构件在施工阶段可作为钢梁的侧向支撑使用,在使用阶段桁架与混凝土共同工作承受使用荷载。

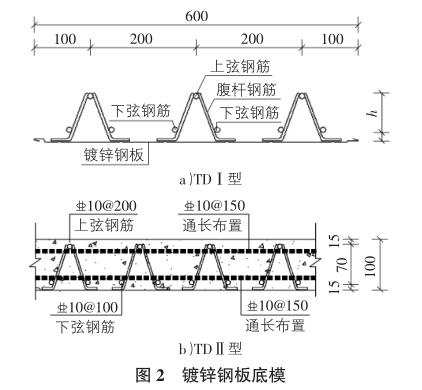

分为TDⅠ型和TDⅡ型两种类型,TDⅠ型底模的纵向肋截面呈倒“V”字形,肋高为4mm,其底模宽度为576mm;TDⅡ型底模的纵向肋截面呈倒“V”字形,肋高为2mm,其底模宽度为600mm。本工程使用TDⅡ型,其型号为TD4-70,楼板厚100mm,上下弦钢筋为HRB400φ10,腹筋采用φ4.5冷轧光圆钢筋,底模采用镀锌板,板厚为0.5mm,每块板含有3个三角钢筋桁架,桁架间距200mm,桁架高度70mm(见图2)。

图1 组合模板

图2 镀锌钢板底模

2)在施工现场将钢筋桁架楼承板板边依次扣合铺设在钢梁上,再将支座竖筋与梁上翼缘点焊,随后进行钢筋绑扎、栓钉焊接、边模板支设后浇筑混凝土,形成钢筋桁架混凝土现浇板。

二、钢筋桁架混凝土现浇板的特点

1)双向刚度好,适用于大跨度楼板,浇筑混凝土不需要设下部模板支撑结构,加快施工进度。

2)可根据荷载、跨度等情况不同,分别设计出不同配筋不同板厚的钢筋桁架楼承板由工厂生产。

3)现场钢筋绑扎量减少70%左右,可在一定程度上缩短工期。

4)耐火性能与钢筋混凝土楼板相当,优于压型钢板组合楼板。底模不参与使用阶段受力,无需考虑防火、防腐等问题。

5)钢筋排列均匀,上下层钢筋间距及保护层厚度有保证,栓钉焊接质量有保证。

6)缺点:楼承板铺好后垂直于桁架方向分布钢筋绑扎比较困难。

7)拼缝严密,浇筑混凝土不漏浆,底面平整,观感好。

三、施工工艺流程及操作要点

1、施工工艺流程

施工工艺流程为:配料提计划→钢筋桁架楼承板进场及验收→吊装至安装层→安装钢筋桁架楼承板→栓钉及桁架钢筋焊接→支座钢筋及分布钢筋绑扎→安装管线敷设→封边模板安装→混凝土浇筑。

2、施工操作要点

1)配料时要根据现场钢梁平面尺寸及设计图纸进行排放,根据图纸排放情况,提出桁架板的长度、数量及异形板的裁割尺寸。钢筋桁架楼承板伸入梁上翼缘边缘的长度必须满足设计要求,桁架板在钢梁翼缘上的搁置长度不宜小于5d(d为桁架下弦钢筋直径)及50mm两者中的较大者。在梁上翼缘处两块板交接处应留下20mm距离以便铺板时操作。

2)钢筋桁架楼承板进场后根据设计图纸及材料配料单对楼承板的尺寸和数量及构造尺寸进行验收,检查是否有运输过程中的挤压变形。楼承板进场后宜直接吊运至安装区钢梁上,利于成品保护避免二次倒运。特殊情况下可堆放于临时场地并做好成品保护,堆放场地要坚硬平整,楼承板要水平叠放成捆堆放。

3)吊装时要采用尼龙吊装带将成捆的桁架板吊装至施工位置对应的安装位置,配料要按区域轴线位置细分,尽量做到准确无误,一次到位。

4)钢筋桁架楼承板铺设。a.楼承板铺设前应按图纸所示的起始位置放出铺板时的基准线。对准基准线,安放第一块板,并依次安装其他板,楼承板连接采用扣合方式,板与板之间的拉钩连接应紧密,保证浇筑混凝土时不漏浆,同时注意排放方向一致。对于受损的钢筋桁架板边缘企口,采用矫正工具进行矫正后再安装,保证企口之间连接牢固。b.在柱角部,楼板边缘处(不规则形状),当整张板放不下时,可将桁架板切割,切割前要对切割尺寸进行检查复核。在跨间收尾处桁架板宽不足600mm,可将桁架板沿桁架长度方向切割,切割后板上应有1榀或2榀钢筋桁架,不得将钢筋桁架切断。c.楼承板就位后,应立即将其端部竖向钢筋与钢梁上翼缘点焊牢固,沿板宽方向将底模与钢梁上翼缘点焊,采用手工电弧焊,间距不大于300mm。栓钉焊接点按照设计要求的位置、间距进行焊接,采用专用熔焊机进行施工,瓷环保持干燥,施焊后清除瓷环,焊脚应均匀、饱满以保证强度。

5)钢筋绑扎及管线安装。施工顺序:支座连接钢筋绑扎→洞口边、柱边加强钢筋绑扎→分布钢筋绑扎。a.按设计图纸要求放置楼板支座连接筋及负筋,连接筋应与钢筋桁架钢筋绑扎牢固。b.按照设计图纸数量、型号、位置设置洞口、柱边加强钢筋。c.垂直于桁架方向的分布筋铺设。先铺设下层钢筋,应将下层分布钢筋置于钢筋桁架下弦上表面,与下弦钢筋绑扎牢固。下层钢筋铺设后应马上布设安装管线,板中布设的管线宜选用柔韧性较好的材料(建议不要使用镀锌钢管一类材料),尽量避免多根管线集中预埋,尽量选用小直径管线分散穿孔预埋。电器接线盒的预留、预埋,可事先将其在镀锌板上固定,钻φ30以下小孔,钻孔应避免桁架板变形,影响观感或导致漏浆。管线安装完成后,铺设上层分布钢筋,应将上层分布筋置于钢筋桁架上弦的下表面与上弦钢筋绑扎牢固。如果实际施工中置于上弦下面存在困难,在取得设计及业主方同意的情况下,可将钢筋置于上弦上面,但同时要保证钢筋楼板厚度和钢筋混凝土保护层厚度。

6)边模板施工。安装边模板时,将边模紧贴钢梁上翼缘表面,边模板底部与钢梁表面每隔300mm点焊长25mm,高2mm焊缝,边模安装之后应拉线校正调节适当后利用钢筋一端与栓钉点焊,一端与边模板点焊,将边模固定。

7)混凝土浇筑。混凝土泵管的布设,在泵管下方垫上废旧汽车轮胎,以保护楼承板钢筋。浇筑前应完成隐蔽验收工作包括楼承板、钢筋、栓钉等验收合格后方可浇筑。浇筑过程中应随时将混凝土铲平,控制楼承板上混凝土堆积高度在300mm以内,防止荷载过大压弯楼承板。其他施工工艺与普通楼板混凝土施工相同。

3、临时支撑的设置

本工程设计跨度为2.8m,按生产厂家企业设计手册中规定不需要加临时支撑。实际施工时,应有设计单位做深化设计,当需要加设临时支撑时,在相应位置设临时支撑,板的混凝土强度达到设计要求后方可拆除支撑。

四、与开口形压型钢板综合比较

1、技术可行性比较

1)钢筋桁架楼承板其钢筋桁架受力模式更为合理,能提供更大的刚度且双向刚度一致,底部钢模板平整,钢筋桁架腹杆改善了楼板的受力性能,抗震性能大大提高。开口形压型钢板双向刚度不一致,抗震能力差,其弱边(垂直肋)方向楼承板刚度比强边(顺肋)方向刚度小的多,压型钢板在弱边方向不能起到受力钢筋作用。

2)钢筋桁架楼承板无需考虑防腐、防火问题,由于镀锌板不参与使用阶段受力,所以不需要进行防火处理。开口形压型钢板其钢板参与使用阶段受力,所以需要按照设计要求进行防腐、防火处理。

2、施工进度、质量对比

钢筋桁架楼承板大部分(60%~70%)钢筋任务都在工厂完成,且钢筋保护层厚度可得到保证,熟练工人其楼板铺设进度可达到110㎡/(人·d)(8h),采用开口形压型钢板钢筋绑扎工作需全部在现场完成,过程繁琐,施工进度会很慢,并且钢筋保护层厚度不易控制。

3、经济成本比较

从模板费用、现场钢筋绑扎费用、临时支撑费用等方面综合分析,钢筋桁架楼承板综合成本要比开口形压型钢板略低一些(低7%左右),但是在工期上由于钢筋桁架楼承板减少了大量的钢筋绑扎时间,以及不需加支撑所节省的时间,其在加速工期方面表现出了较大优势。同时,工期的加快也为工程节约了设备租赁费用及各项管理费用。