新闻推荐

INFORMATION咨询热线

400-880-5582 地址:福建省厦门市集美区杏林湾478号2801单元

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

业务:400-880-5582

传真:0592-5705863

邮箱:zg@xmzgxcl.com

钢筋桁架楼承板构造与结构节点做法

发布时间:2019/09/17 点击量:

随着国内多高层钢结构的迅猛发展,钢结构构件工厂产业化生产大大缩短了工程工期,而楼板的施工方法却成为影响工期的重要因素。第1代、第2代压型钢板其板肋较高,使建筑物楼层净高降低、楼板下表面不平整、双向楼板设计及施工困难、钢筋绑扎繁琐、钢筋间距及混凝土保护层厚度不好控制、存在严重的防火及防腐缺陷等问题。

第3代钢筋桁架楼承板除具有前两代钢楼承板及现浇混凝土楼板的各种优点外,还具有自身的特点,既能充分发挥钢结构施工周期短,又具有施工质量容易控制的优势,近年来在多层、高层、超高层钢结构建筑中广泛使用。

钢筋桁架楼承板作为一种新型的模板体系由专业厂家生产,是将现浇混凝土楼板中的上下层纵向钢筋(上下弦杆),与弯折成形的小直径钢筋(腹杆)焊接,组成具有一定刚度且能够承受荷载的小桁架,再将该小桁架的弯脚与肋高仅2mm、板厚为0.5mm的压型钢板焊接成一体的组合模板,组成一个在施工阶段能够承受湿混凝土自重及施工荷载的承重构件,同时可作为钢梁的侧向支撑。

在使用阶段,钢筋桁架与混凝土共同作用,承受使用荷载。因此,该楼承板具有压型钢板组合或非组合楼板施工速度快的优势,又具有现浇整体刚度大、抗震性能好的优点,具有广阔的使用前景。本文以某大厦工程为例,详细介绍了钢筋桁架楼承板构造与结构节点的做法以及施工过程,以供类似工程参考借鉴。

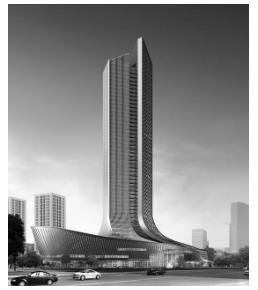

该大厦工程是五星级酒店、高档智能化办公及国际化商业服务相结合的新型建筑(图1)。建筑总建筑面积173800㎡,其中,地下建筑面积46800㎡,地上建筑面积127000㎡;地下3层、地上主楼50层、裙楼4层,建筑高度216m。建筑物的主体结构从主楼负二层开始在核心筒与边框箱型钢柱之间广泛使用了成品钢筋桁架楼承板现浇混凝土楼板。

图1 大厦正立面效果图

一、钢筋桁架楼承板构造与结构节点做法

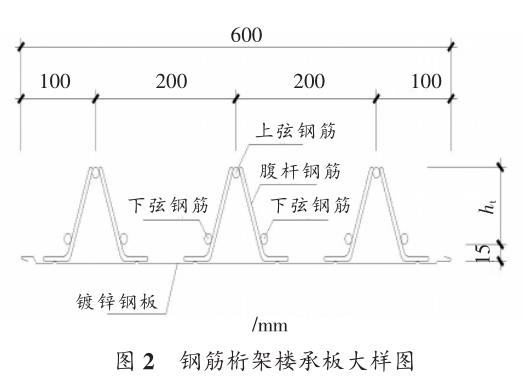

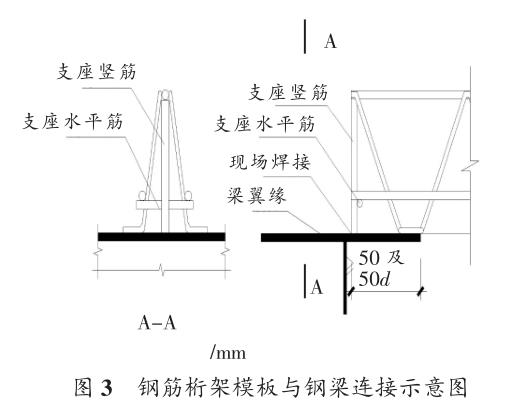

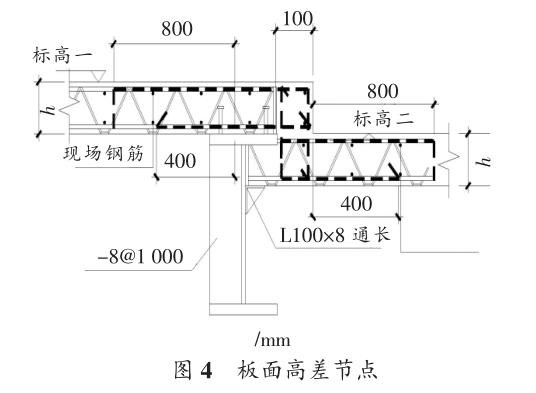

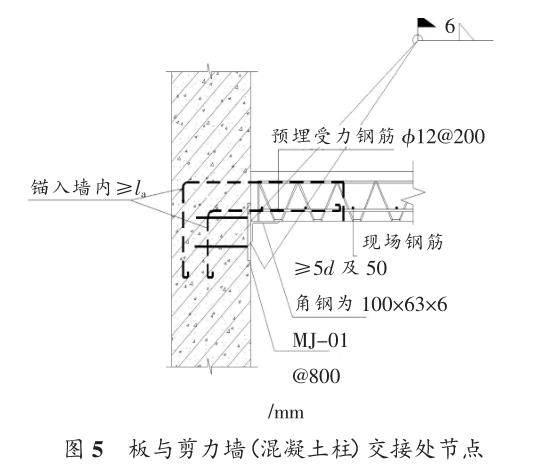

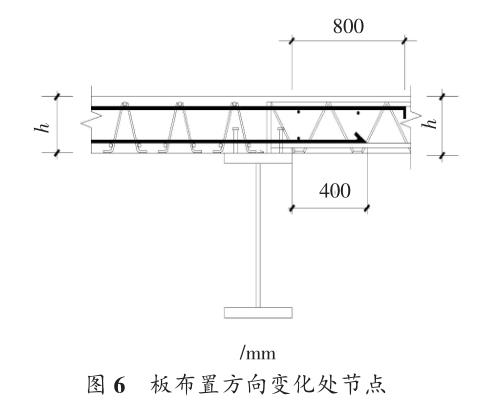

钢筋桁架楼承板(图2)上下弦钢筋采用热轧带肋钢筋HRB400;腹杆采用冷轧光圆钢筋;底模采用600mm宽的镀锌钢板,屈服强度不低于260N/m㎡,厚度为0.5mm,双面镀锌量不小于120g/㎡。板与钢梁连接节点做法如图3所示,现场切割后,支座竖筋与支座水平筋需现场焊接,图3中d为下弦钢筋直径。楼板高差节点做法如图4所示,板与混凝土墙、柱交接处节点做法如图5所示,板布置方向变化处节点做法如图6所示。

图2 钢筋桁架楼承板大样图

图3 钢筋桁架模板与钢梁连接示意图

图4 板面高差节点

图5 板与剪力墙(混凝土柱)交接处节点

图6 板布置方向变化处节点

二、钢筋桁架楼承板的施工

1、制订施工计划

根据工程竖向结构施工的进度,提前制订钢筋桁架楼承板的施工计划,从“人、机、料、法、环”5个环节,编制专项施工方案,确保施工计划具有针对性和可操作性。

2、桁架楼承板进场、搬运和存放

(1)按已制订的施工计划的时间节点合理安排钢筋桁架楼承板进场。

(2)将钢筋楼承板运送到现场既定位置,随车携带的资料包括产品合格证、原材料质保书、发货清单等,对应发货清单及图纸检验货物数量、长度、规格型号是否与清单及图纸相符,包括边模板等附属材料,同时进行外观质量检验,符合要求方可进场。

(3)钢筋桁架楼承板应放置于平整、坚硬的地面上并用枕木铺垫,堆放高度不超过3捆,防止倾倒,存放时应做好防雨防潮措施,楼承板从出厂至使用时间一般不应超过2周,以免造成焊点及钢筋腐蚀,影响使用安全及结构可靠性。

3、钢筋桁架楼承板施工前准备

(1)熟悉图纸及施工规范、技术标准,做好技术交底。

(2)根据工程工期及工作面情况合理地安排人员进场,做到即不耽误工期,又不窝工。一般每组4~6人,包括搬运工、安装工、焊接工。

(3)确保楼承板到场数量、规格型号与图纸清单准确相符。

(4)安装工具设备的准备,主要包括起吊设备、吊索、软吊带、卡环、矫正工具、焊接设备、切割设备等。

(5)完成施工作业面结构框架钢柱、钢梁的吊装、校核、焊接(栓接)、探伤,以及剪力墙、混凝土柱边等无钢梁处的支撑角钢(L100×63×6)焊接在混凝土施工时预埋的钢板上等工序,并验收合格。

4、钢筋桁架楼承板施工

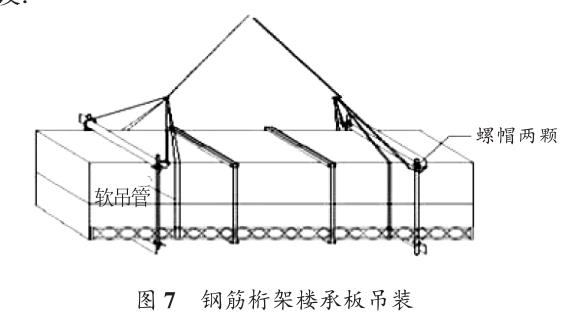

(1)钢筋桁架楼承板吊运时应将两段等长钢丝绳分别穿过包装架的两端,再用两根钢丝绳将其与塔吊等连接吊运,包装架底另兜穿软吊带,使钢丝绳与包装架的水平夹角不宜大于60°(图7),并保证重心平衡,轻起轻落,避免模板磕碰变形,对应设计排板图及捆标签将每捆模板吊运至相应施工位置的钢梁上,堆放高度不能超过2捆,防止倾倒,以便于铺设。

图7 钢筋桁架楼承板吊装

(2)对钢筋桁架楼承板边缘搭钩损伤的部位,采用矫正工具进行矫正后再安装。

(3)依据设计排板图,对准铺板起始点并搭接基准线铺设第一块板。钢筋桁架楼承板在钢梁上的搭接,板长度方向搭接长度不得小于5d(d为钢筋桁架下弦钢筋直径)和50mm中的较大值;板宽度方向底模与钢梁的搭接长度应大于等于25mm[3],注意楼承板搭接扣的朝向要正确,依次安装其他板,板与板之间拉钩要连接紧密,防止浇筑混凝土时出现漏浆、鼓包。

(4)随铺板随焊固定钢筋桁架楼承板。钢筋桁架平行于钢梁(角钢)端部处,沿长度方向将底模的镀锌钢板与钢梁(角钢)点焊,间距不大于400mm。钢筋桁架垂直于钢梁(角钢)端部处,楼承板端部搭接在钢梁上的竖向钢筋及底模与钢梁点焊牢固,焊接采用手工电弧焊。

(5)长度较长的多跨连续板由于焊接应力的存在,板面在自然状态下会拱起,如果栓钉未及时焊接,可用外力将板压平并将桁架底脚与钢梁点焊,以防止搭接扣脱开。

(6)平面形状变化处(钢柱角部、核心筒转角处等)或非标准板收尾处,需对钢筋桁架楼承板切割,切割前对要切割的尺寸进行放样并检查复核,采用机械或火焰切割。

(7)待铺设一定面积后,对已完成的钢筋桁架楼承板面的灰尘、油污进行清理,按设计要求用栓钉机在钢梁上焊接栓钉的同时敷设暗埋的管线,设置楼板支座连接筋、加强筋及板负筋等。连接筋等与钢筋桁架绑扎连接,并及时绑扎分布钢筋,以防止钢筋桁架侧向失稳、变形。

(8)边模板安装时严格按照设计文件、图纸选择边模板型号和确定边模板长度。拉线校直、调整适当后利用钢筋一端与栓钉或钢筋桁架点焊,一端与边模板点焊,将边模固定,边模板底部与钢梁的上翼缘点焊间距不大于400mm,焊缝长度20mm。

(9)若设计在楼板上要开口、留洞,浇筑混凝土前要预留。按设计要求设洞口边加强筋,四周支设边模板,待楼板混凝土达到设计强度后,方可切断钢筋桁架模板的钢筋及底模。切割时从下往上切割,防止底模边缘与浇注好的混凝土脱离,切割采用机械或火焰切割。

(10)钢筋桁架楼承板安装完成后,禁止切断钢筋桁架上的任何钢筋,确需将钢筋桁架切断,必须按规范和设计要求进行加强、加固。

(11)钢筋桁架楼承板安装完成后,应做好成品保护,避免损坏、污染及禁止堆放杂物。

(12)对跨度超过设计自承重要求的楼承板应进行简单的辅助支撑。

5、钢筋桁架模板施工质量的检查与验收

检查、验收项目:楼板的几何尺寸及钢筋桁架的型号、构造、尺寸是否与设计文件一致;钢筋桁架是否受损、变形;其他钢筋的数量、品种、规格、位置,连接方式、连接长度等是否与设计文件一致;钢筋桁架的支座竖筋及板边在钢梁(角钢)上的搭接长度是否满足设计要求;支座竖筋、板端、板边及边模是否与钢梁(角钢)或栓钉焊接牢固;板边及异形处,经过切割的位置处保证无漏浆部位存在;预留洞口位置是否在允许偏差范围内;预留洞口四周加强钢筋的数量、品种、规格;检验栓钉焊接质量;预埋管线的数量、规格、位置;检查钢筋桁架楼承板之间拉钩连接是否完全扣合,扣合是否紧密;超过自承重跨度的辅助支撑是否可靠、到位。

6、混凝土浇筑

钢筋桁架楼承板经验收合格后方可浇筑混凝土。在浇筑混凝土时,不得直接对钢筋桁架楼承板进行冲击,应正对钢梁或临时支撑的部位倾倒混凝土,倾倒范围或倾倒混凝土造成的临时堆积不得超过钢梁或临时支撑左右各1/6板跨范围的钢筋桁架楼承板上,并应迅速向四周摊开,避免堆积过高,堆积高度不允许超过40cm;严禁在钢筋桁架楼承板跨中部位倾倒混凝土。泵送混凝土管道支架必须支撑在钢梁上。混凝土强度未达到设计强度75%前,不得在楼面上附加任何其他荷载。

7、施工安全措施

施工人员在上岗前需做好三级安全教育,进行安全技术交底;施工作业时,特种作业人员应持证上岗。施工人员应穿胶底鞋、带好安全帽、挂好安全带,安全防护网应按要求设置就位;钢筋桁架楼承板施工楼层下方禁止人员穿行;不得在未固定牢靠的钢筋桁架楼承板上行走;施工时应对周边进行清理检查,防止火险发生,并配置有效灭火设施并设专人进行监护;钢筋桁架楼承板上面,应避免堆积过大的集中荷载,如钢构件、大型设备等;禁止随意切断钢筋桁架上的任何杆件;钢筋桁架楼承板的边角料要随时清理运出工作面,以防坠落伤人,施工过程中要及时对钢筋桁架楼承板的包装材料等予以回收;五级以上大风应停止吊装和铺装作业。

钢筋桁架楼承板技术在该工程中的应用,充分发挥了其各种优点,主楼钢筋桁架楼承板(水平结构)施工平均3d一层,与主楼核心筒竖向结构(核心筒爬模技术)平均4d一层的施工速度相适应,施工便捷,保证了施工工期的要求,同时解决了钢筋排列、保护层厚度,模板、支架等材料周转等问题。通过对施工过程的质量控制解决了楼承板运输、调运、铺装和混凝土浇筑等环节可能产生的变形、漏浆等质量问题。